公司新闻内容公司新闻内容公司新闻内容公司新闻内容公司新闻内容公司新闻内容公司新闻内容公司新闻内容公司新闻内容公司新闻内容公司新闻内容公司新闻内容公司新闻内容公司新闻内容公司新闻内容公司新闻内容公司新闻内容公司新闻内容公司新闻内容公司新闻内容公司新闻内容公司新闻内容公司新闻内容公司新闻内容公司新闻内容...

南极熊导读:航空航天、武器装备等重要领域对轻量化材料的需求日益迫切,镁合金作为质量最轻的金属结构材料逐渐受到广泛关注,镁合金的增材制造也开始受到材料界越来越多的重视。

镁合金作为最轻的金属结构材料,密度仅为 1.74 g/cm3,约为铝合金的 2/3、锌合金的 1/3、钢铁的1/4、钛合金的 2/5,与多数工程塑料相当。不仅如此,镁合金还具有诸多优异的特性,例如优良的比强度与比刚度、优异的阻尼性能、热稳定性和抗电磁辐射性能等,已经被广泛应用于航空、航天、汽车、电子通讯等领域。

随着工业界对产品综合性能要求的进一步提升,流道、拓扑等更加轻量化的零件设计理念开始崭露头角。然而目前镁合金的成形方式依然主要采用传统的铸造、粉末冶金和塑性成形等,这些传统的加工工艺难以对一体化构件内部进行加工,无法在部件内部构建精细流道结构或拓扑结构,限制镁合金发挥轻量化的优势与复杂结构件成型的潜力。在此情况下,增材制造突破了传统制造的限制,具有高精度、高设计自由度、高利用率与节能等特点。通过对工艺参数的设计,可以调控合金微观结构和性能,最大化实现合金材料的形性协同设计能力,净成形制备出传统制造无法实现的复杂结构产品,扩大镁合金在生物医用、汽车、消费电子等领域的应用。

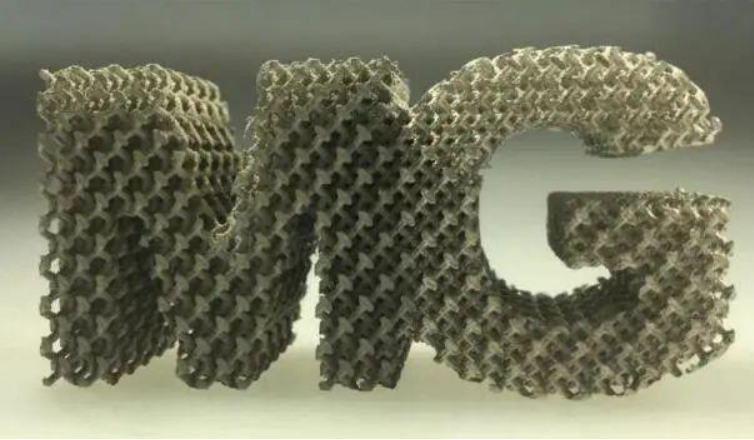

△激光粉末床熔融技术制备的“Mg”形状的点阵结构(由镁合金WE43制成)

3D打印技术已广泛用于制造不锈钢、钛合金、铝合金等复杂样件,并成功用于发动机机匣,散热管道,减重结构件等。近年来,随着对镁合金在加工过程中易燃性的了解不断增加,针对镁合金的增材制造相关研究也逐步展开,以期突破传统镁合金制备工艺对镁合金发挥轻量化优势的限制。目前研究人员已经成功利用选区激光熔化技术(Selective Laser Melting,SLM)技术、电弧熔丝沉积技术(Wire Arc Additive Manufacturing,WAAM)技术、搅拌摩擦增材技术(Friction Stir Additive Manufacturing, FSAM)技术、激光熔化沉积技术(Laser Melting Deposition,LMD)技术制备了具有煌⒐圩橹阅芨饕斓拿竞辖鸾峁辜踔粱�拓扑优化设计,生产制造出了一系列无法用传统加工方式制造的镁合金零件,大大拓展了镁合金在轻量化复杂构件上的应用潜力。

△增材制造制备的多孔镁合金零件

常用镁合金成分及其分类

纯镁由于其强度太低而很少被直接使用,在增材制造中常用镁合金按牌号分为 AZ系列(AZ31, AZ61,AZ80,AZ91),ZK系列(ZK60,ZK61),WE系列(WE43,WE54,WE93)。根据标准 GB/T5153-2016,不同牌号的镁合金化学成分如表 2所示。AZ系列(Mg-Al-Zn)镁合金是以 Mg-Al系镁合金为基础发展而来的,适量的 Zn元素添加可以提升试件的抗蠕变性能并减轻镁合金中的 Fe、Ni等杂质元素对腐蚀性能所造成的不利影响,具有均衡的力学性能和一定的耐腐蚀能力,是目前在增材制造研究中应用最广泛的镁合金。ZK系列(Mg-Zn-Zr)镁合金是在Mg-Zn系镁合金的基础上添加 Zr元素发展而来,研究表明镁中添加 Zr元素后可以有效的细化晶粒,且有着较强的固溶强化作用,提升镁合金的力学性能,是一种很有研究前景的生物医用材料。WE(Mg-RE)系列镁合金属于稀土镁合金,添加稀土元素的镁合金在室温下表现出良好的抗蠕变性能和拉伸性能。然而,稀土元素成本较高,目前对增材制造的研究主要集中在 AZ系镁合金,对其他系合金尤其是稀土镁合金的增材制造研究较少,开发低成本、高性能的稀土镁合金对镁合金增材制造的研究具有重要意义。

△不同牌号镁合金化学成分(质量分数,%)

主流镁合金增材制造技术的特点

金属材料的增材制造过程与熔融热源特点息息相关,基于先进连接技术的进步,金属材料的增材制造得到了迅速的发展。目前,市面上主流的镁合金增材制造技术按照熔融热源可以分为SLM、WAAM、FSAM,它们各自的原理图如下图所示。

△镁合金增材制造不同工艺示意图

选区激光熔化技术

选区激光熔化技术(SLM)采用激光作为热源对金属粉末逐层扫描来获得设计的金属零件,适用于制造小体积,结构复杂,对精度要求较高的零件。激光能量密度较高,斑点中心温度远高于镁合金沸点,在成形过程中常发生镁合金蒸发和元素烧损。另外,实验结果容易受各种条件(粉末形状及尺寸、实验系统、环境)影响,工艺窗口狭窄,参数选择不当会导致成形表面质量较差,出现球化和蒸发等缺陷。

△部分SLM镁合金与镁基复合材料SLM增材制造加工参数

目前国内外对镁合金 SLM的研究仍处于发展的初步阶段,几乎所有的研究都是通过大量实验探索合适的工艺参数,对比其微观结构、力学性能,相关研究尚未成熟。由于各实验中最优工艺参数与实验系统、硬件设备等因素密切相关,实验的可重复性较低,这使得各实验的最优工艺参数的实用价值不明显。现有的实验结果难以建立准确的理论模型,加深建模和仿真方面的研究将有助于镁合金 SLM的广泛应用。

电弧熔丝沉积技术

电弧熔丝沉积技术(WAAM)依靠焊接电弧熔化焊丝沉积成形,具有低成本,沉积效率高等优点,适合较大体积复杂结构的增材制造。电弧热源热输入较大,在WAAM成形过程中易出现热裂纹和气孔,并产生严重的热积累效应,试样下层经受高温热积累和多次热循环往往会发生晶粒粗化和晶粒取向改变,而热应力引起的材料变形则会导致成形精度下降。现阶段研究主要集中在单道单层和单道多层堆焊成形和组织性能方面。

金属丝是WAAM工艺的主要输入材料,高性能的WAAM镁合金工件对于丝材有一定的要求,如下表所示。

△WAAM镁合金所用丝材要求

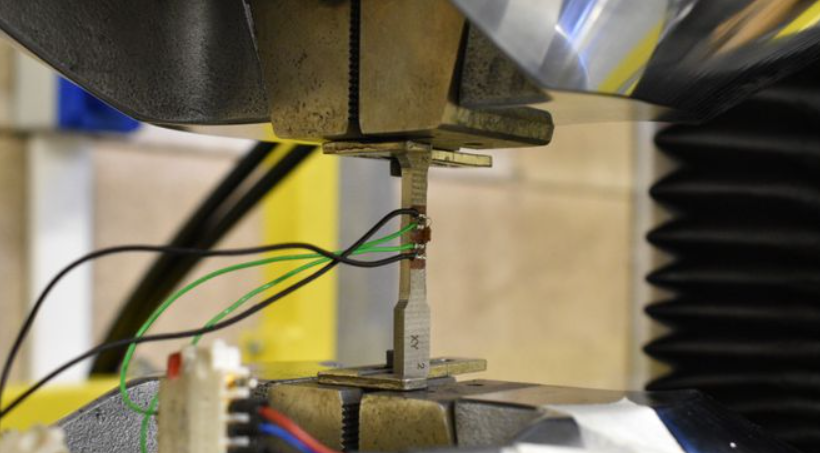

固态搅拌摩擦增材技术

固态搅拌摩擦增材制造(FSAM)是通过搅拌头的旋转和移动与层叠的薄板产生摩擦热来使材料发生塑性变形并熔合在一起,具有制造效率高、性能优良等优点,适用于较大体积构件的增材制造。在传统镁合金加工制造过程中常遇到粗晶、热裂纹、气孔、氧化和蒸发等诸多问题。与传统制造技术相比,FSAM工艺的热输入更少、热影响区更窄、并且基于搅拌摩擦动态再结晶过程可以获得超细晶粒,有效的减少了传统制造技术中的缺陷,使 FSAM工艺成为最适合于进行镁合金增材制造的工艺之一。不过采用 FSAM工艺制造镁合金目前还存在一定的问题,增材制造后试样中的孔隙、带状组织和钩状缺陷无法得到良好的解决。三种镁合金增材制造工艺在适用条件,制造效率,热源能量输入,以及增材后构件的组织形貌等方面有明显的区别,其工艺特点对比如下表所示。

△获得专利的MELD固态搅拌摩擦焊工艺。照片来自MELD制造

此外,增材制造工艺中的安全问题至关重要,在SLM工艺中,由于所用镁粉材料热积聚快,表面积大,彼此间不能充分散热,在与氧接触的情况下极易发生燃烧和爆炸,需要严格遵守镁合金粉末在保存和使用过程中的规范性操作,安全隐患尤为突出;WAAM工艺中,由于采用镁合金焊丝作为原材料,制造过程不易发生燃烧和爆炸,安全性高;FSAM工艺中,通常选用镁合金板材、丝材或粉材作为原材料,但是作为固相增材制造工艺的一种,其制造过程温度较低,只是将材料加热至热塑性状态而非熔化状态,并且制造件尺寸大散热好,因此制造过程较为安全。

△镁合金增材制造不同工艺特点对比

增材制造镁合金的组织及性能

(一)镁合金 SLM过程受到多种工艺参数和材料参数的影响,这些参数的变化会导致所制造构件的化学成分、机械性能和几何形状发生明显的变化。目前镁合金 SLM研究工作主要集中于探究实验参数(粉末特征、激光功率密度、扫描速度、脉冲频率等)对试样成形的影响规律。因此,识别和关注重要参数是很重要的。研究表明激光功率和扫描速度是决定SLM制备镁合金成形质量的重要因素。采用低能量密度(如较小的激光功率和扫描速度)不能使镁合金粉末完全熔化,形成粉末烧结,造成高孔隙率和球化现象;随着能量密度升高,试样成形得到改善,但较高的能量密度则会使镁合金烧损严重,剧烈蒸发。下表为采用 SLM工艺进行镁合金增材制造的成形对比。

△不同材料镁合金 SLM成形组织对比

随着镁合金的使用范围与服役环境日渐扩大,镁合金的缺点也逐渐暴露出来,目前最制约镁合金广泛使用的原因之一是其耐蚀性较低,在潮湿环境下无法长期服役。镁合金耐腐蚀性较差的一个重要原因在于合金中的杂质与基体极易形成微电偶腐蚀。当合金中杂质含量降低小于 0.05%时,腐蚀速率将下降 90%。而 SLM工艺采用高纯粉末成形,在原材料阶段避免了杂质的引入,因此对合金腐蚀性能的提升有助益。SLM过程中较高的冷却速度,有利于合金组织细化,亦可以提高材料耐腐蚀性能。除此以外,热处理(HIP等)或其他加工硬化的方式能够进一步提升SLM镁合金的力学性能。下表总结了近年高强 SLM镁合金的力学性能。

△部分高强 SLM增材镁合金室温拉伸性能

不过在镁合金SLM成形过程中,也容易产生气孔,热裂纹,未熔化孔隙等缺陷。气孔形成主要是由于在高激光功率和低扫描速度下产生的小孔效应,形成较深的熔池,随着熔池向前移动和熔池凝固,蒸气来不及析出,形成气孔。可以使用较大的激光输入能量,但不蒸发镁合金,合理地降低熔融金属的动态粘度,保证熔融金属的充分扩散,减少粉体飞溅,从而改善层间的润湿性,减少构件中的气孔。镁的沸点和熔点之间只有440℃,导致SLM过程中镁合金的剧烈蒸发,出现粉体飞溅,元素烧损等问题。镁对氧的高亲和力是镁合金SLM的另一个主要问题,镁合金的氧化可能会阻碍层间结合并导致球化。除了引入污染外,如果氧化层被激光束破坏,它会沿着镁合金试样的晶界积聚,导致微裂纹的产生。目前减少镁合金SLM成形构件中的缺陷最主要的方式是调整工艺参数,其中激光功率和扫描速度是决定SLM制备的镁合金成形质量的重要因素,合适的工艺参数可以有效减少球化、元素烧损、气孔等缺陷。

(二)目前关于镁合金WAAM的研究大多采用非熔化极惰性气体钨极保护焊(Tungsten Inert Gas Welding, TIG)和熔化极惰性气体保护焊(Melt Inert-gas Welding, MIG),电弧热输入较大,在增材制造过程中易产生热积累,随着沉积层数增加,上层镁合金流动性增加,试样普遍呈现出“上宽下窄”的成形特点,下表为镁合金采用WAAM不同工艺成形对比。

△镁合金(AZ31)WAAM不同工艺成形组织对比

在镁合金WAAM工艺中,氢在镁合金中的溶解度随温度的降低而减小,由于镁的低密度和 WAAM 过程的快速冷却,气体在凝固过程中无法快速向上移动并从熔池中逸出而形成气孔,类似现象在铝合金WAAM 中也观察到。通过做好对焊丝的保存、焊前母材清理以及调整焊接参数可对熔池中的气体逸出和溶入进行控制,比如适当提高焊接电流和焊接速度,使熔池中气体的逸出条件优于溶入条件,可减少气孔的产生。

(三)在 FSAM过程中,材料发生塑性流动,试样成形很难得到控制,一般通过改变搅拌头的转速和焊接速度来控制热输入改善试样宏观成形。搅拌头转速越高,产生的热量越大,导致冷却过程中的热应力越大,而搅拌头转速越低,产生的摩擦热不足以使材料发生流动。焊接速度过高或过低都会造成的试样中产生缺陷。因此,成形良好的镁合金 FSAM试样需要合适的搅拌头转速和焊接速度。

△WE43镁合金 FSAW工艺成形组织

孔隙、带状组织和钩状缺陷等问题常出现于镁合金FSAM成形构件中。当增材制造过程中热输入不够时,会造成熔敷金属的塑性变形不充分,材料流动性差,试样内部出现未完全闭合的现象,形成孔隙;当热输入过大时,会造成搅拌头前进侧的材料膨胀溢出,回填不充分,形成孔隙;当采用不带螺纹的柱状或者锥状搅拌头时,也会造成材料塑性变形不充分,形成孔隙。钩状缺陷和带状组织往往在较高的热输入时产生,且钩状缺陷弯曲的方向跟搅拌头周围的材料移动的方向相一致。下图为在较高转速下镁合金FSAM试样纵切面不同区域的成形缺陷。可通过合理控制焊接速度、搅拌头旋转速度来调整焊接热输入,或者选择合适的搅拌头几何形状等手段来避免缺陷的产生。

△镁合金FSAM试样中的缺陷(搅拌头转速为 1400 rpm、焊接速度为 102 mm/min)

如上所述,微观组织直接影响着试样的性能,不同制造工艺的微观组织存在较大的差异,下表为镁合金增材制造不同工艺成形试样的微观组织(晶粒尺寸、相组成)对比。由下表可以发现,由于镁合金种类比较多,其成分相差较大,在增材制造后相组成各有不同。此外,镁合金SLM与 FSAW相较于 WAAM晶粒细小,这主要是得益于激光快速冷却以及搅拌摩擦中的动态再结晶,而 WAAM由于热积累严重而导致晶粒粗大。

△镁合金增材制造不同工艺成形试样微观组织对比

增材制造镁合金面临的问题与展望

近年来随着国内外学者们的努力,镁合金在增材制造方面取得了一些成果,相较于传统成形技术,其优势表现的非常突出,前景十分广阔。但是在研究过程中也暴露出了很多问题,这些问题制约着镁合金增材制造工艺的进一步应用与发展:

(1)基础研究理论匮乏,由于缺乏镁合金打印过程中的相关热源能量输入的调控模型,尤其是对SLM成形过程中过热熔体在高能量激光输入下反冲压形成的飞溅难以进行模拟,以及对快冷过程中微观组织演化的模拟研究与理论分析。对增材制造过程中残余应力以及加工缺陷的研究也多使用低成本且工艺更为成熟的钢、铝合金或钛合金作为研究样本,对镁合金体系关注较少,导致现有研究难以在镁合金增材制造的多功能集成优化设计原理和方法上实现突破;

(2)受制于安全因素的影响,镁合金增材制造经验依然相对匮乏,样件内部经常存在一定的缺陷,如热裂纹、气孔等,目前仅能在成型后通过热等静压的方式部分消除缺陷。镁合金是热敏材料,增材制造过程中材料往往存在强烈的物理、化学变化以及复杂的物理冶金过程,同时伴随着复杂的形变过程,以上过程影响因素众多,涉及材料、结构设计、工艺过程、后处理等诸多因素,这也使得合金增材制造过程的工艺—组织—性能关系往往难以准确把握,导致增材制造镁合金的性能无法充分发挥。此外,由于镁合金活泼,增材过程中易飞溅,易开裂的性质,需要针对镁合金开发专门的 SLM机器设备;

(3)目前尚无适用于增材制造的专用镁合金原材料(丝材和粉材),现有产品多为现有的商用铸造牌号镁合金,无法充分利用增材制造工艺的高温快冷特性,设计和开发适合增材制造加工的其他镁合金成分体系尤为重要;

(4)对增材制造镁基复合材料或镁基成分梯度合金的关注度不足。由于增材制造工艺上的特殊性,可以通过不同的铺粉仓或送丝器生产加工出成分梯度的零件或复合材料,这一设想已经在镍合金、钛合金、高熵合金、铁-铝合金均尝试成功。增材制造镁基复合材料与镁基梯度材料的成功开发必将更大程度上发挥镁合金的减重优势,拓宽镁合金的应用场景。

随着镁合金增材制造技术逐渐成熟,其革新作用也正日益凸显,增材制造技术能够有效地辅助和加速提升我国在镁合金制造与研发方面的水平,对于我国这样一个镁合金资源大国来说,这将是提升我国镁科技的关键机遇,只有在技术上处于先进水平,才能把我国的镁资源优势发挥出来,在国际行业竞争上占得先机,加快向工业强国转变。

参考阅读

[1]赵致先,闫鹏飞,吴捷,孙红伟,王静雅,王鑫,应韬,曾小勤.增材制造镁合金的研究进展[J/OL].中国有色金属学报:1-27

[2]刘宏杰,刘文才,孙家伟,王茜瑶,邝思羽,吴国华.镁合金电弧增材制造研究现状及展望[J/OL].材料工程:1-26

[3]李青壮,张汉铮,王烁,王鹏,冯梦楠.镁合金增材制造技术研究进展[J/OL].材料工程:1-23

.png)

.png)